مدیریت موجودی یکی از مهمترین بخش های هر کسب و کار است که اگر به درستی انجام نشود، میتواند دردسرساز شود. محک آکادمی به منظور جلوگیری از ایجاد مشکل در این راستا مطلب مفیدی را برای شما آماده کرده است. با ما همراه باشید تا نحوه ی درست مدیریت موجودی انبار را به طور کامل شرح دهیم.

مدیریت موجودی چیست؟

به فرآیند سفارش، ذخیره، استفاده و فروش دارایی های غیرسرمایه ای یک شرکت مدیریت موجودی گفته میشود. مدیریت موجودی شامل مدیریت مواد خام، اجزاء و محصولات نهایی، انبارداری و پردازش آنها است. به بیان ساده تر منظور از مدیریت موجودی نظارت بر داراییهای غیر سرمایهای یا موجودی کالاها میباشد.

مدیریت موجودی یعنی بدانید هرکدام از اقلام در کدام قسمت از انبار شما نگهداری میشوند و میزان آن در هر لحظه چقدر است.یک مدیریت موجودی درست نیازمند دانش و توانایی در این حوزه میباشد. بکار گیری همزمان و همراستای سواد مالی و مهارت های فردی میتواند کلید اصلی موفقیت فردی در مدیریت موجودی بهینه باشد.

ماهیت موجودی یک شرکت با شرکتهای دیگر متفاوت است. در برخی از کسب و کارها موجودی شامل مواد خام و اجزا میباشد، در حالی که ممکن است درجای دیگر منظور از موجودی صرفا اقلام آماده برای فروش باشد. در هر دو حالت مدیریت موجودی امری مهم در فرآیند یک کسب و کار محسوب میشود.

دلیل اهمیت مدیریت موجودی چیست؟

هدف از مدیریت موجودی، به حداکثر رساندن میزان سود در کنار کمینه کردن میزان سرمایه گذاری در راستای ذخیره کردن موجودی است. این عمل باید به گونه ای انجام شود که بر سطح رضایت مندی مشتری تاثیری نداشته باشد.

در کسب و کارهای امروزی مدیریت موجودی کالا میتواند به دلایل زیادی اهمیت داشته باشد. کاهش قابل ملاحظهی قیمت تمام شده محصول، از مهمترین دلیل اهمیت مدیریت صحیح موجودی کالا میباشد. کاهش بهای تمام شده محصول ، رضایت مشتری را به همراه دارد.

از موارد دیگری که کنترل موجودی کالا تاثیر به سزایی روی آن دارد، ریسک بازار است. اگرچه کنترل ریسک بازار معمولا از عهده صاحبین کسب و کارها خارج است، اما با مدیریت درست و به موقع موجودی ها میتوانید تا حد قابل توجهی ریسک بازار را کاهش دهید.

عدم کنترل موجودی چه عواقبی را به همراه دارد؟

مدیریت موجودی انبار امری بسیار مهم و حائز اهمیت برای کسب و کارها میباشد. یکی از مواردی که میتواند آسیب جبران ناپذیری به کسب و کارها وارد کند، کمبود موجودی کالا در زمان مورد نیاز میباشد. کمبود موجودی کالا به معنای از دست دادن فروش است.اینکه به مشتریانتان بگویید موجودی ندارید، میتواند باعث شود مشتریان سفارش هایشان رااز جای دیگری تامین کنند.زمانیکه شما آمار درستی از موجودی کالاها نداشته باشید، مشتریان بالقوه خود راازدست خواهید داد و این در بلند مدت به کسب و کار شما ضرر خواهد زد.

کنترل موثر موجودی، شما را قادر میسازد تا میزان موجودی ورودی و خروجی خود را متعادل نمایید. مشاغلی که موجودی بیش از حد دارند، گرفتار موجودی مازاد میشوند. موجودی مازاد که به آن موجودی مرده نیز گفته میشود، غالباً در انبار نگهداری میشود و قالبیت فروش ندارد. عدم کنترل موجودی میتواند منجر به ایجاد مقدار انبوهی موجودی در انبار شود. درنتیجه، احتمال تخریب شدن، سرقت رفتن، آسیب دیدن یا تغییر در تقاضای بازار را به همراه خواهد داشت.

مدیریت موجودی چه مزایایی دارد؟

مدیریت موجودی مزیت های زیادی دارد که در ادامه به برخی از آنها اشاره خواهیم کرد:

- ایجاد ثبات در قیمت

- حفظ حداقل سرمایهی در گردش

- کاهش هزینه های حمل و نقل کالا

- تخمین درست میزان بودجه مورد نیاز

- نگهداری سابقه سیستماتیک موجودی کالا

- بهینهسازی و کنترل هزینههایی که در تولید کالاها نقش دارند

- تسهیل برنامهریزی کوتاهمدت و بلندمدت با موجودی کنترل شده

- جلوگیری از انبار شدن بیش از حد یا کمبود موجودی کالا در انبار

- در دسترس بودن کالاها در هر زمان و هر کجا به مقدار مورد نیاز

- جلوگیری از ثبت سفارش برای کالاهای تکراری و موجود در انبار

- تأمین مستمر مواد اولیه و کالا، با توجه به نیاز و تقاضای مشتریان

- به حداقل رساندن ضرر و زیان در اثر خرابی، تخریب، هدر رفت و خسارات

- کنترل موجودی کالا (تعداد محصولات نشان داده شده در سیستم = موجودی کالاهای فیزیکی در انبار)

از روش های مدیریت موجودی چه می دانید؟

روش مدیریت موجودی با توجه به نوع کسب و کار یا محصول مورد تجزیه و تحلیل در هر شرکت متفاوت است. برخی از این روشهای مدیریتی عبارتند از: تولید بههنگام (JIT)، برنامهریزی مواد مورد نیاز (MRP)، مقدار سفارش اقتصادی (EOQ)، و فروش روزانه موجودی (DSI)

در ادامه به شرح هریک از روش ها میپردازیم:

· تولید به هنگام (JIT):

JIT که مخفف عبارت Just-In-Time Inventory میباشد، با کاهش ضایعات، قابلیت صرفه جویی قابل توجهی در هزینه ها را برای شرکت ها فراهم مینماید.در این روش با کنترل میزان تولید و فروش محصولات، مقدار ضایعات به طور چشم گیری کاهش مییابد. این رویکرد هزینه های ذخیره سازی و بیمه و همچنین خطر فروش زیر قیمت و یا دور ریختن موجودی اضافی را کاهش می دهد.

مزایای روش تولید به هنگام:

از مزایای روش تولید به هنگام میتوان به موارد زیر اشاره کرد:

- کاهش هزینههای تولید: تولیدکنندگان به جای خرید مازاد، فقط مواد اولیهی موردنیاز هر سفارش را میخرند.کاهش هزینه های تولید، ثمره ی خرید بجا و به اندازه است.

- کوتاه شدن فرایند تولید: تولیدکنندگان با دانستن حجم دقیق تولید، زمان صرف شده برای تولید را کاهش میدهند.

- کاهش فضای موردنیاز برای محصولات: با کاهش مواد خام اضافی در انبار، فضای بیشتری در اختیار تولیدکنندگان قرار میگیرد. بااینکار میتوانید آن فضا را به کارهای دیگری اختصاص دهید.

مدیریت به هنگام موجودی JIT با تمام مزایایی که دارد، در عین حال می تواند پیامدهایی را به همراه داشته باشد. به عنوان مثال اگر تقاضا به طور غیرمنتظره ای افزایش یابد، ممکن است تولیدکننده نتواند موجودی مورد نیاز خود را برای برآورده کردن این تقاضا تامین کند. لطمه خوردن به اعتبار شرکت نزد مشتریان و رفتن مشتریان به سمت رقبا از پیامدهای مدیریت به هنگام موجودی میباشد.

· برنامهریزی مواد مورد نیاز (MRP) :

این روش مدیریت موجودی، وابسته به پیشبینی فروش است. در این روش، تولیدکنندگان باید سوابق دقیقی از میزان فروش محصولات جمع آوری کنند، تا بتوانند برنامهریزی درست و دقیقی برای نیازهای موجودی داشته باشد. زمانیکه به نیازهای خود آگاهی داشته باشید، میتوانید به موقع نیازها را به تامینکنندگان مواداعلام کنید. باید این نکته را در نظر داشته باشید که ناتوانی در پیشبینی دقیق میزان خرید و فروش، منجر به ناتوانی سازنده در عمل به تعهدات در آماده سازی سفارشات میشود.

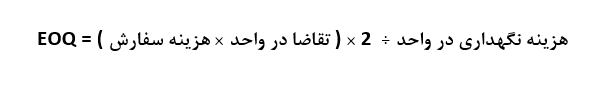

· مقدار سفارش اقتصادی (EOQ) :

EOQ مخفف عبارت Economic Order Quantity و به معنای مقدار اقتصادی سفارش است. در این مدل از مدیریت موجودی به منظور کاهش هزینه های کل، تعداد واحدهایی که یک شرکت باید با هر سفارش دستهای به موجودی خود اضافه کند، محاسبه میشود. یکی از اصول اساسی و مهم در اجرای مدل EOQ این است که تقاضای مصرفکننده باید ثابت در نظر گرفته شود.

با فرض اینکه تقاضای مصرفکننده ثابت باشد، هزینه های موجودی در این مدل شامل هزینه های نگهداری و راه اندازی است. در این مدل از مدیریت موجودی، بین هزینههای نگهداری موجودی و هزینههای راهاندازی موجودی تعادل وجود دارد. هزینههای موجودی کل زمانی به حداقل میرسد که هزینههای راهاندازی و هزینههای نگهداری به حداقل برسد.

مدل EOQ به دنبال این است که اطمینان حاصل کند مقدار مناسبی از موجودی در هر دسته سفارش وجود دارد. بنابراین شرکت مجبور نیست که بطور پیوسته سفارش دهد.مهمترین مزیت این مدل جلوگیری از بوجود آمدن انبوهی از موجودی در انبار میباشد. فرمول محاسبه مقدار اقاصادی سفارش به شرح زیر است:

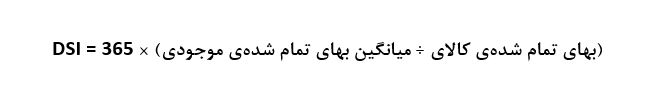

· فروش روزانهی موجودی (DSI) :

DSI یک نسبت مالی است که به میانگین زمانی که یک شرکت می تواند موجودی خود را به فروش تبدیل کند، گفته میشود. DSI را با عناوین دیگری همچون میانگین سن موجودی، روز های موجودی تسویه نشده (DIO) و روزهای در انبار (DII) نیز میشناسند.

مقدار میانگین DSI از صنعتی به صنعت دیگر متفاوت است. این شیوه که نقدینگی موجودی را نشان میدهد، بیان کنندهی تعداد روزهای موجودی فعلی یک شرکت است. به طور کلی،DSI کمتر ترجیح داده می شود، زیرا مدت زمان کوتاه تری را برای تخلیهی موجودی در نظر می گیرد. DSI از فرمول زیر محاسبه میشود:

مدیریت موجودی محصولات در حسابداری

موجودی، یک دارایی جاری را نشان می دهد. یک شرکت معمولاً قصد دارد کالاهای نهایی خود را در مدت زمان کوتاهی که معمولاً یک ساله است بفروشد. قبل از اینکه موجودی در ترازنامه قرار گیرد باید به صورت فیزیکی شمارش و اندازه گیری شود. شرکتها معمولاً سیستمهای مدیریت موجودی پیچیدهای دارند که قادر به ردیابی سطوح موجودی به صورت لحظه ای است.

موجودی با استفاده از یکی از سه روش زیر محاسبه می شود:

· هزینه یابی به ترتیب ورود (FIFO)

یکی از مهم ترین اصول در مباحث مدیریت موجودی آن است که ابتدا موجودی قدیمی باید ابتدا فروخته شود. این موضوع به ویژه برای جلوگیری از فساد محصولات فاسد شدنی بسیار مهم است.

· هزینه یابی به ترتیب خروج (LIFO)

بر خلاف روش فایفو در این روش ،ترتیب فروش کالا بر عکس ترتیب خرید است. به بیان دیگر، کالاهایی که در مراحل آخر دوره خریداری میشوند، در الویت فروش و ارسال برای مشتری هستند. LIFO از اصلی ترین روش های قیمت گذاری کالا و روش دیگری برای محاسبه بهای تمام شده کالای فروخته شده و ارزش موجودی انبار است.

با توجه به اینکه آخرین کالاهای خریداری شده برای فروش انتخاب می شوند و افزایش قیمت در هر خرید امری طبیعی است، باید این نکته را یادآوری کنیم که بهای تمام شده کالای فروخته شده بر اساس آخرین خریدها در دوره مالی محاسبه می شود. بنابراین LIFO نسبت به دیگر روش ها با اصل تطابق هزینه ها و درآمدها سازگاری بیشتری دارد.

· هزینه یابی میانگین وزنی

در این روش بهای کالای آماده فروش به صورت یک میانگین وزنی از موجودی کالا در هر خرید و قیمت هر واحد آن محاسبه میشود. سپس بهای کالای فروش رفته و ارزش موجودی کالا در پایان دوره بر اساس مقادیر باقیمانده کالا مشخص میشود.

در روش میانگین موزون کلیه کالاها دارای بهای تمام شده یکسان هستند؛ این روش معمولا در بنگاههایی که گردش فروش کالای زیادی دارند و کالاها با هم مخلوط میشوند، استفاده میشود.

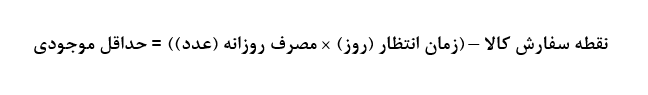

منظور از ذخیره احتیاطی در انبار چیست؟

ذخیره اطمینان میزان اضافه موجودی انبار برای جلوگیری از کمبودهای احتمالی در زمان انتظار تا دریافت کالا است. معمولا ذخیره احتیاطی 10درصد مصرف کل سالانه است، وقتی موجودی کالایی به این سطح میرسد این امر گزارش شده و سوابق موجودی بررسی میشود و در صورت نیاز سیستم موجودی اصلاح میشود.

محاسبه حداقل موجودی:

مدیریت موجودی | کلید اصلی موفقیت کسب و کارها

مدیریت موجودی، به کل فرآیند مدیریت موجودی ها از تهیهی مواد خام تا تولید محصول نهایی گفته میشود. واقف بودن به این موضوع که مدیریت موجودی میزان موجودیها را بهینه سازی مینماید و درنهایت از مازاد و یا کمبود موجودی جلوگیری میکند، باعث موفقیت کسب و کارها میشود. با آموزشهای مالی و حسابداری محک آکادمی همراه باشید تا اطلاعات و دانش مالی خودتان را به روز نگه دارید.

منبع: